RSS-Feed der Bay. Landesanstalt für Wald und Forstwirtschaft abonnieren

So verpassen Sie keine Neuigkeiten mehr. Unser RSS-Feed "Nachrichten der Bayerischen Landesanstalt für Wald und Forstwirtschaft" informiert Sie kostenlos über unsere aktuellen Beiträge.

Johannes Windisch, Moritz Bergen und Eric R. Labelle

Der perfekte Schnitt? – LWF aktuell 113

Welchen Mehrwert haben Aushaltungsoptimierungssysteme für die Wertschöpfung der Kiefer?

Der Harvester, eines der wichtigsten Produktionsmittel in der Forstwirtschaft, besitzt neben der hohen Produktivität seit Beginn der 1990er Jahre auch Bordcomputer mit zahlreichen Funktionen. Unter anderem bieten sie die Möglichkeit, die Sortenbildung mit Hilfe von Preis- und Bedarfsmatrizen zu optimieren. Ob diese Methode dazu geeignet ist, in bayerischen Kiefernbeständen eine höhere Wertschöpfung zu realisieren, untersuchte eine Studie der Professur für Forstliche Verfahrenstechnik der TU München.

Mensch gegen Computer

Der Maschinenführer muss die vorgeschlagene Sortenbildung lediglich per Knopfdruck bestätigen. Das Ablängen erfolgt dann vollautomatisch. Eingriffe seitens des Maschinenführers sind nur notwendig, wenn der Stamm, beispielsweise auf Grund von Wipfelbrüchen oder Faulstellen, vom prognostizierten Verlauf abweicht. In der Praxis wird diese Technologie in Bayern und Deutschland bisher allerdings kaum angewandt.

Ob sie auch unter den Bedingungen der deutschen Forstwirtschaft potenzielle Vorteile bietet, wurde nun unter Praxisbedingungen untersucht. Hierfür wurde eine rein manuelle Aushaltung der Stämme – d. h. basierend auf der visuellen Einschätzung des Maschinenführers – mit einer durch den OBC optimierten Aushaltung verglichen. Als Bewertungskriterien wurden die Ausbeute (Fm m. R./Baum) und der Erlös (€/Fm) herangezogen.

Der Versuchsaufbau

Zoombild vorhanden

Zoombild vorhanden

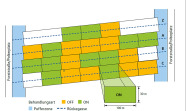

Abb.1: Studiendesign mit Lage und Verteilung der Plots für automatische (ON) und manuelle (OFF) Aushaltung. (Grafik: LWF)

In diesen Bestand wurden 22 Plots einer Größe von 30 x 100 m gelegt (Abbildung 1). Anschließend wurde diesen zufällig eine der beiden Behandlungsarten a) die automatische Aushaltung mit Unterstützung durch den On-board Computer (sog. ON-Plots) und b) die manuelle Aushaltung durch den Maschinenführer (sog. OFF-Plots) zugewiesen.

Der Bestand wurde mit einem Atlas Kern T 23 (Abbildung 2 und 3) der BaySF Technik durchforstet, der mit einem Ponsse H6-Fällkopf ausgerüstet war. Dementsprechend war auf dem OBC die Ponsse-eigene Optimierungssoftware Opti4G installiert. Die Kranreichweite der eingesetzten Maschine beträgt 14,5 m, wodurch manuelles Beifällen nicht notwendig war und die Maßnahme vollmechanisiert durchgeführt werden konnte. Ausgehalten wurden die in Tabelle 1 aufgeführten für Kiefer üblichen Sortimente.

| Baumart | Sortiment und Länge [m] | Zopfdurchmesser [cm o.R.] |

|---|---|---|

| Kiefer | Standardlänge (4) | ≥ 12 |

| Palette (2,35) | ≥ 13 | |

| Industrieholz (2 und 3) | ≥ 9 | |

| Fichte | Standardlänge (4 und 5) | ≥ 12 für beide |

| Palette (2,35) | ≥ 13 | |

| Industrieholz (2 und 3) | ≥ 7 und ≥ 9 |

Die Ausbeute: Mehr Nutzholz beim OBC

Zoombild vorhanden

Zoombild vorhanden

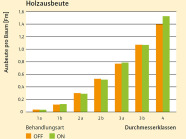

Abb.4: Holzausbeute je Baum nach Stärkeklasse und Behandlung (Grafik: LWF)

In den Plots, die manuell ausgehalten wurden, belief sich die Ausbeute auf 87 % und somit einem NH-Anteil von 13 %. Mit 1,40 Fm/Baum (OFF) zu 1,53 Fm/Baum (ON) ist der Unterschied jedoch lediglich in der Stärkeklasse 4 statistisch signifikant und kann somit auf einen positiven Effekt der Aushaltungsoptimierung zurückgeführt werden (Abbildung 4).

Der Erlös:Leichter Vorteil für den Maschinenführer

Nachdem dieser Datensatz mit den Daten der Vorinventur verschnitten wurde, ließ sich einzelstammweise nachvollziehen, welche Sortimente aus den Bäumen der verschiedenen Stärkeklassen geschnitten wurden. Somit konnte ein Durchschnittserlös pro Festmeter für die einzelnen Stärkeklassen errechnet und zwischen beiden Behandlungsvarianten verglichen werden (Tabelle 2).

Entgegen der Erwartung, dass die Nutzung der Optimierungssoftware den Erlös pro Festmeter erhöhen würde, zeigte sich ein gegenteiliger Effekt. Dieser ist für die Stärkeklassen 3a, 3b und 4 signifikant zu Gunsten der manuellen Aushaltung durch den Maschinenführer ausgefallen.

| Stärkeklasse | 1a | 1b | 2a | 2b | 3a | 3b | 4 | Mittelwert |

|---|---|---|---|---|---|---|---|---|

| OFF | 67,00 | 66,71 | 67,30 | 72,25 | 77,29 | 79,87 | 80,37 | 74,93 |

| ON | 67,00 | 66,93 | 67,80 | 71,91 | 76,16 | 77,16 | 79,25 | 73,31 |

| OFF-ON | – | -0,21 | -0,50 | 0,84 | 2,70 | 1,12 | 1,12 | 1,62 |

Die Stammform muss stimmen

Aufgrund dieser Unterschiede im Kronenaufbau und der sich daraus ergebenden Stammform entspricht die von der Optimierungssoftware vorgeschlagene Aushaltung nur in seltenen Fällen dem tatsächlichen Stammverlauf. Kärhä et al. (2016) kommen ebenfalls zu dem Ergebnis, dass in Kiefernbeständen die Optimierungssoftware regelmäßig zu einer niedrigeren Wertschöpfung im Vergleich zur manuellen Sortenbildung führte.

Auch diese Studie deutet darauf hin, dass selbst die Stammform der Nordischen Kiefer von den Algorithmen nur unzulänglich vorhergesagt werden kann.

Die Produktivität: auch hier ein kleines Plus für den Harvesterfahrer

Zoombild vorhanden

Zoombild vorhanden

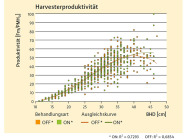

Abb.5: Produktivität des Harvesters Kern T23, abhängig von BHD und Aushaltungsmethode für die Baumart Kiefer (Grafik: LWF)

Da unproduktive Arbeitselemente, wie zum Beispiel Standzeiten der Maschine und Pausen, nicht berücksichtigt wurden, beziehen sich die Angaben zur Produktivität auf effektive Maschinenarbeitsstunden (PMH0). Auch die Produktivität der Maschine war entgegen den Erwartungen in den OFF-Plots (36 Fm/PMH0) um 5,9 % höher als in den ON-Plots (34 Fm/PMH0).

Diese Werte sind jedoch statistisch nicht signifikant. Bemerkenswert ist jedoch die höhere Produktivität der Behandlungsvariante ON in den niedrigen (15 bis 25 cm) und hohen (über 36 cm) Stärkeklassen, während im mittleren Stärkebereich OFF die höhere Leistung liefert (Abbildung 5).

Mehr Sortimentewechsel, mehr Kranbewegung

Das heißt, es wurde zum Beispiel als erstes das Sortiment Palette vorgeschlagen, gefolgt von zwei Standardlängen, anschließend wieder eine Palette und zum Schluss zwei Industrieholzsortimente. Da es in der deutschen Forstwirtschaft üblich ist, die Stammabschnitte für den nachfolgenden Rückezugfahrer so abzulegen, dass er diese mit möglichst wenig Aufwand aufladen und abtransportieren kann, wurden die Abschnitte getrennt nach Sortimenten gepoltert.

Bei einem häufigen Wechsel zwischen den Sortimenten ist der Maschinenführer gezwungen, immer wieder den Kran zum entsprechenden Polter zu bewegen, um die Abschnitte dort ablegen zu können. Während der manuellen Aushaltung waren diese häufigen Wechsel und der somit höhere Zeitaufwand nicht nötig. Da der Maschinenführer bei dieser Methode selbst entschied, welches Sortiment geschnitten wurde, fanden hier kaum Wechsel der Sortimente zwischen den einzelnen Abschnitten statt.

Schlussfolgerung

Derzeit läuft die Auswertung einer Studie in einer Fichtenendnutzung. Erste Ergebnisse lassen darauf schließen, dass die automatische Aushaltung einen um etwa 0,5 €/Fm höheren Erlös erzielt. Die unzulänglichen Funktionen zur Vorhersage der Stammkurven für Kiefer zeigen deutlich den weiteren Forschungsbedarf auf.

Möchte man auch in der Kiefer eine Erhöhung der Wertschöpfung durch Optimierungsalgorithmen realisieren, müssen dementsprechend zuverlässige, auf die hiesige Wuchsform der Kiefer abgestimmte Funktionen entwickelt und in der Praxis geprüft werden.

Des Weiteren sollten auch die Effekte der optimierten Aushaltung auf nachfolgende Prozessschritte, zum Beispiel die Rückung und die Distributionslogistik, untersucht und in einer ganzheitlichen Kosten-Nutzen- Betrachtung monetär bewertet werden.

Beitrag zum Ausdrucken

Weiterführende Links

Autoren

- Johannes Windisch

- Moritz Bergen

- Eric R. Labelle